< Anterior | Contenido | Siguiente >

Bajo la denominación de

Fabricación Aditiva se agrupan ya decenas de nuevas tecnologías de fabricación.

Sin embargo, sin entrar en demasiados detalles técnicos, es posible explicar de

una forma general en qué consisten todas ellas.

“No se puede desatar un nudo sin saber cómo está hecho”.

Aristóteles

Proceso genérico de

fabricación aditiva

Como veremos más adelante, existen actualmente una multitud de tecnologías de fabricación aditiva, si bien es posible establecer un proceso genérico común a todas ellas, que consta de 6 fases:

1. Generación de un modelo 3D en ordenador.

2. Simplificación del modelo al formato válido para la máquina de fabricación.

3. Rebanado / Troceado de la pieza

4. Fabricación capa a capa con la tecnología 3D seleccionada.

5. Extracción del producto fabricado.

6. Acabado y post-producción

Figura 12: Proceso

genérico de fabricación aditiva

Paso 1: Generación de modelo 3D

El primer paso común a un proceso de fabricación aditiva es

generar un modelo de ordenador en 3D del producto que queremos obtener.

El primer paso común a un proceso de fabricación aditiva es

generar un modelo de ordenador en 3D del producto que queremos obtener.

Existen actualmente múltiples sistemas de diseño de piezas en 3D, si bien de forma general podemos considerar 3 tipos:

• Herramientas de CAD / Modelado de Sólidos.

• Herramientas de Escultura 3D

• Modelado de superficie / malla 3D.

No es el objetivo del presente libro revisar las distintas herramientas de diseño 3D, por lo que nos limitaremos a señalar algunas de las más conocidas de cada tipo:

• CAD: OpenSCAD,

Autodesk 123D, 3D Slash, SelfCAD, TinkerCAD, SketchUp,

AutoCAD, SolidWorks

• Escultura: ZBrush, Sculptris, MudBox

• Malla / Superficie: MeshMixer, 3DS Max, Blender, Rhino3D

En la actualidad, sin embargo, una opción alternativa a diseñar el modelo es simplemente obtener un modelo 3D ya hecho, seleccionando de entre los miles disponibles en los sitios de internet dedicados a la compartición de modelos. Existen tanto modelos gratuitos como de pago. Algunos de los sitios más conocidos son:

• 3D Marvels

• 3D Via

• GrabCAD

• Google 3D

Warehouse

• Ponoko Product

Plans

• Shapeways 3D

Parts Database

• Thingiverse

• Turbosquid

A la hora de adquirir un modelo es importante diferenciar entre aquellos ya diseñados específicamente para su fabricación en impresión 3D, frente a los diseñados para otros propósitos. Contrario a la promesa de la fabricación aditiva de posibilitar todo tipo de diseños, algunos modelos pueden dar grandes problemas para su fabricación, dependiendo de las limitaciones de la tecnología escogida. Un diseño específicamente diseñado para una tecnología de impresión 3D concreta garantiza un mejor resultado.

Finalmente, otra opción alternativa a la generación del modelo en el ordenador es el escaneo de un objeto real, en un proceso conocido como escaneo 3D (3D scanning).

Existen varias opciones disponibles, como son:

1- Multi-fotografía (también conocida como fotogrametría). Una técnica que consiste en realizar una serie de fotografías de un objeto, desde todos los ángulos posibles. A continuación, un software se encarga de encontrar los puntos comunes entre las distintas fotografías hasta crear una malla representando el objeto tridimensional. Existen múltiples programas capaces de hacer esta actividad como Agisoft PhotoScan, Trno o Autodesk ReCap, tanto para usar la cámara del móvil (la opción más barata) como cámaras profesionales.

Figura 13: Reconstrucción de un cubo mediante fotogrametría.

2- Scanner láser / óptico. Se trata de un aparato que emite una luz láser, midiendo el

ángulo en que se devuelve la luz, al mismo tiempo que rota el objeto (o el escáner

alrededor de éste) de manera que determina la forma del objeto original.

Figura 14 © Germán Martín

Así, por ejemplo, para escanear la figura de papiroflexia de la fotografía, la pondríamos en nuestro escáner (1), el escáner giraría el objeto midiendo la luz reflejada (2), a partir de la información generaría una nube de puntos (3), que sería finalmente “limpiada” hasta tener nuestro objeto 3D (4).

Figura 15. Proceso de 3D Scanning. Foto © Germán Martín.

3- Tomografía por ordenador. Se trata de la opción más cara pero la más rápida y precisa, al ser un aparato equivalente a los empleados en medicina.

4- Medición mecánica, mediante una máquina de medición por coordenadas (CMM, del inglés Coordinate Measuring Machine). Es un instrumento de medición directa que emplea un puntero físico con el que se va tocando al objeto al mismo tiempo que se envían coordenadas. Se miden así completamente todas las dimensiones del objeto, siendo un procedimiento muy preciso, pero también muy lento.

5- Finalmente, si no hay otra alternativa, la única opción posible será medir manualmente (con el metro de toda la vida o similar) las dimensiones más relevantes del objeto, para a continuación construir con esas medidas su diseño 3D en la herramienta de diseño favorita.

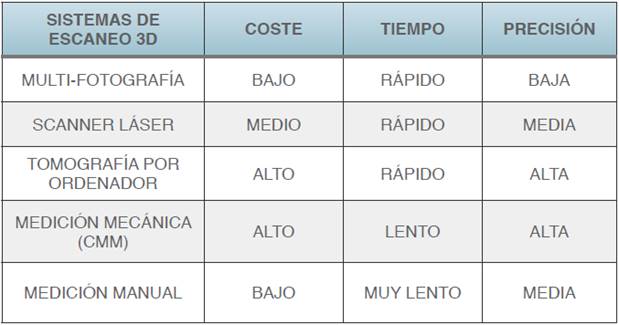

La comparativa de las opciones de escaneo 3D quedaría resumida en la siguiente tabla:

Tabla 1: Resumen de opciones de escaneo 3D

Paso 2: Simplificación a formato válido para el Sistema de fabricación aditiva

Tenemos ya un objeto 3D en el ordenador. Pero esto no significa

que dicho objeto sea directamente imprimible; por ejemplo, muchos objetos

creados para la animación 3D son totalmente huecos, sin volumen ni siquiera en

su superficie, y sería imposible imprimirlos así. Es necesario asegurar que el

diseño 3D es imprimible (técnicamente, se denomina reparar el modelo

para evitar problemas).

Tenemos ya un objeto 3D en el ordenador. Pero esto no significa

que dicho objeto sea directamente imprimible; por ejemplo, muchos objetos

creados para la animación 3D son totalmente huecos, sin volumen ni siquiera en

su superficie, y sería imposible imprimirlos así. Es necesario asegurar que el

diseño 3D es imprimible (técnicamente, se denomina reparar el modelo

para evitar problemas).

Además, aunque hay múltiples excepciones, la mayoría de los sistemas de impresión 3D no soportan todos los formatos de objetos 3D, sino que se limitan normalmente a los más simples.

De forma genérica, y por motivos históricos, el formato normalmente empleado es .STL. Este formato adquiere su nombre de la primera tecnología de fabricación 3D inventada, la estereolitografía (STereoLithography), y guarda los modelos 3D como conjuntos de triángulos unidos entre sí.

La mayoría de los sistemas de diseño 3D son capaces de transformar un modelo a formato .STL, si bien generalmente se emplea el software específico del fabricante de la máquina de fabricación aditiva (la impresora 3D) que estemos utilizando.

A pesar de ser el formato más utilizado, es un formato que empieza a quedarse muy anticuado para las tecnologías modernas (por poner un ejemplo, no contiene información sobre distintos colores) por lo que los fabricantes buscan la estandarización de un nuevo formato más avanzado. Por ejemplo, el consorcio 3MF (https://3mf.io) está formado por jugadores clave en la industria como Ultimaker, Stratasys, GE, HP, Siemens o Autodesk, con el objetivo de acordar una especificación (el formato .3mf) que elimine las limitaciones de los formatos actuales y fomente la interoperatibilidad entre fabricantes.

Paso 3: Rebanado (“Slicing”)

Una vez tenemos el modelo 3D en un formato adecuado, la siguiente

fase es establecer las capas que, una a una, van a construir el producto final;

esto se hace cortando (rebanando) el modelo en trozos superpuestos muy finos

uno sobre otro.

Una vez tenemos el modelo 3D en un formato adecuado, la siguiente

fase es establecer las capas que, una a una, van a construir el producto final;

esto se hace cortando (rebanando) el modelo en trozos superpuestos muy finos

uno sobre otro.

Podría parecer que esta fase es algo trivial o estándar; al fin y al cabo, se trata simplemente de cortar por planos horizontales paralelos un objeto conocido. Sin embargo, no es así: esta fase es la que define exactamente en qué forma nuestra máquina va a generar el producto; vamos a traducir un modelo de ordenador a órdenes de la máquina para, trocito a trocito, fabricar un objeto.

Figura 16: Ejemplo de rebanado con el software Simplify3D

Para completar su tarea de la forma más eficaz el programa de rebanado tendrá que tener en cuenta las características de la impresora y la geometría del modelo 3D si queremos obtener los mejores resultados. Se trata por tanto de la fase más crítica.

Son muchos los factores que habrán de tenerse en cuenta para un correcto “slicing”. Para empezar, la altura de cada capa nos dará mayor o menor resolución (al igual que veíamos con el tamaño de vóxel), a costa de más tiempo de fabricación.

Figura 17: Rebanado con distintos grosores de capa.

Otro factor clave en esta fase será determinar en qué forma vamos a rellenar las partes sólidas del objeto (infill). En general, con rellenos del orden 15-20% el resultado es lo suficientemente robusto, si bien dependerá de la geometría escogida, del material de fabricación, y de las propiedades que necesitemos para el objeto en cuestión. Hay obviamente muchas formas de rellenar una capa, si bien las más comunes son en panal (hexagonal) o triangular, por su mayor resistencia con un menor relleno. Lógicamente, a mayor relleno además de la resistencia física, mayor será también el consumo de material y el peso final.

Figura 18: Diferentes tipos de relleno (infill).

Por último, mencionar también que será diferencial el camino (path) por el que vamos a rellenar cada capa. Con excepción de algunas tecnologías (en las que se imprime una capa entera simultáneamente), dicho camino puede también afectar a la calidad del producto o su aspecto final.

En este paso es también el momento en el que se averiguará si es necesario el uso de soportes al imprimir, tema del que hablaremos en un capítulo posterior.

Figura 19: Ejemplo

de camino para imprimir una capa

En general, si el objeto ha sido diseñado correctamente, con el objetivo de imprimirse en 3D y con una tecnología concreta ya en mente, esta fase será mucho más sencilla que si tenemos que investigar ahora la mejor manera de fabricarla. De ahí la importancia de comenzar el diseño de un nuevo producto con el proceso de fabricación aditiva extremo a extremo claro desde un principio.

Existen múltiples herramientas para el rebanado. Para empezar, la práctica totalidad de fabricantes tienen un software propietario específico para su impresora, capaz de leer un objeto 3D en diversos formatos y rebanarlo. Pero siendo como decíamos esta fase la más crítica hay muchas alternativas tanto gratuitas, como de pago, en programas de sobremesa o en la nube.

Algunas de las alternativas más conocidas son Slic3r, Cura, Simplify3D, CraftWare, SliceCrafter y 3DPrinterOS.

Paso 4: Ejecución en la Máquina de fabricación aditiva

Paso 4: Ejecución en la Máquina de fabricación aditiva

Se trata de la impresión propiamente dicha. En esta fase nuestra máquina de fabricación aditiva, nuestra impresora 3D, ejecutará los comandos para construir el rebanado definido en la fase anterior, capa a capa.

Lógicamente, esta fase es totalmente dependiente de la tecnología de fabricación 3D seleccionada. Más adelante veremos un resumen de las principales tecnologías, si bien en este momento merece la pena mencionar el código g-code, por ser este el formato más extendido de instrucciones para una impresora 3D. Cada orden en código g-code indica a la impresora la acción detallada que tiene que hacer (ir a la posición XYZ del espacio, depositar un poco de material en esa posición, etc…).

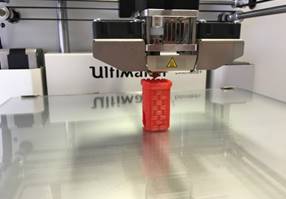

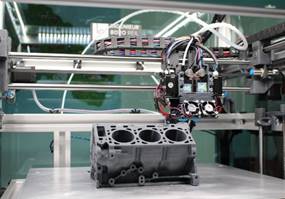

Galería 4: Ejemplos de impresión 3D:

Figura 21:

Impresión con tecnología de extrusión de materiales. Foto: Pixabay Figura 20:

Impresión 3D por inyección de materiales. Foto: Pixabay.

Paso 5: Extracción

Una vez finalizada la ejecución de la impresión 3D propiamente

dicha, tendremos que extraer el producto terminado de la máquina.

Una vez finalizada la ejecución de la impresión 3D propiamente

dicha, tendremos que extraer el producto terminado de la máquina.

Puede parecer que esta fase es absolutamente trivial, y de hecho lo es en muchos casos: tan sencillo como abrir una puerta y coger el modelo terminado.

Sin embargo -nuevamente, dependiente de la tecnología empleada- en ocasiones será necesario algo más complejo, que puede ir desde simplemente esperar el enfriamiento de un material demasiado caliente para ser extraído inmediatamente hasta fases más complejas de lavado o eliminación de polvo sobrante. Consideraremos esta fase separada de la fase de acabado/post-producción final puesto que en algunas tecnologías no es algo opcional, sino absolutamente necesario y por tanto que puede suponer un tiempo (y un coste) relevante en la fabricación de la pieza independientemente de la calidad final que se necesite.

Paso 6: Acabado y post-producción

Paso 6: Acabado y post-producción

En ocasiones, el producto tal y como lo hemos extraído de nuestra máquina de impresión 3D no será suficiente para cumplir con las necesidades finales. Así, dependiendo de la tecnología empleada, en esta fase pueden aparecer trabajos adicionales como:

• Lijado

• Lavado en agua o diferentes disolventes

• Eliminación de soportes

• Secado

• Pintado

• Cromado

• Vaporizado

• Inyección de material adicional / dopaje para dar mayor resistencia

• Etc…

Tareas todas ellas con el objetivo de mejorar en algún aspecto el producto y que pueden alargar el tiempo total de fabricación de forma relevante., y por tanto afectar al coste total de producción.

Una vez que hemos visto el proceso genérico podemos comprobar cómo muchas de las fases suceden únicamente en el mundo digital. Este es un elemento diferencial con respecto a otros procesos de fabricación, aun cuando en la actualidad muchos procesos industriales están controlados por ordenador y ejecutados por robots; el adoptar una fabricación aditiva implicará por tanto una transformación de la empresa dentro de una más global estrategia digital. Para sacarle todo el jugo a la fabricación aditiva no sólo se tratará pues únicamente de la compra de una nueva máquina, sino de adecuar el resto de fases, desde el diseño a la distribución del producto, a esta nueva realidad.

La impresión 3D posibilita el movimiento desde una fabricación tradicional hacia un mundo digital, en el que se habla de smart manufacturing o digital manufacturing.

Tradicionalmente se sigue un esquema paso a paso en el que cada elemento de la cadena sólo tiene relación con el siguiente y además lleva típicamente unas cuantas semanas (o meses, dependiendo del producto) pasar de uno al siguiente. El departamento de diseño se encarga de diseñar un nuevo producto y, una vez hecho, lo pasa a fabricación que es quien se encarga de ver la forma más óptima de fabricarlo y posteriormente de hacerlo. Posteriormente alguien se encarga de la distribución por el canal, mientras marketing y ventas interactúan con el cliente final, terminando el ciclo dando feedback al departamento de diseño para la evolución y rediseño del producto. Este ciclo en cascada es, por naturaleza, lento y se adapta mal a un mercado de demanda muy rápida.

Figura 24: Fabricación tradicional

Por el contrario, en un mundo completamente digital es posible que cada elemento interactúe con los demás aportando sus ideas y problemas. El ciclo es así mucho más rápido, y todos tienen acceso inmediato a la información. El hecho de poder “intercambiar” un objeto digital que sólo existe en el ordenador por uno real sin más que pulsar un botón (el ideal de la fabricación aditiva) permite esta opción.

Figura 25: Fabricación digital

Por supuesto, una fabricación digital es mucho más que simplemente trabajar con unas máquinas de impresión 3D, pero está claro que una fabricación aditiva posibilita enormemente movernos hacia un smart manufacturing.

Además de posibilitar una transformación digital, estamos ahora en condiciones de analizar en detalle qué ventajas tiene esta nueva forma de hacer las cosas.