< Anterior | Contenido | Siguiente >

Capítulo 3: Ventajas de la

Fabricación Aditiva

La impresión 3D está

desplazando a los métodos tradicionales en muchas ocasiones.

Veamos porqué.

“Nunca andes por el camino trazado pues te conducirá a

donde otros ya fueron”.

Alexander Graham Bell.

Ventajas

Para averiguar las ventajas de la fabricación aditiva, repasemos las tres formas posibles de fabricación que hemos visto, pero de forma conjunta:

Figura 26: Resumen tipos de fabricación.

A la vista del diagrama comparado, pueden observarse dos ventajas diferenciales de la fabricación aditiva con respecto a los otros dos tipos:

I. No hay residuos de material, como ocurre con la fabricación sustractiva. Esto a su vez tiene dos implicaciones:

A. Menor coste de material.

B. Menor impacto en el medio ambiente.

II. No necesitamos moldes. Lo que supone por tanto un menor (¿nulo?) tiempo de preparación, y en consecuencia:

A. Más rapidez para hacer frente a cambios, especialmente pequeños cambios en el producto final.

B. Menor coste de producción de un objeto individual.

Como luego veremos, no es del todo cierto que la fabricación aditiva (con las tecnologías actuales) esté totalmente libre de residuos o que el tiempo de preparación sea cero; pero a la vista del diagrama resulta evidente que en ambos aspectos es un método mejor a los otros dos.

Analicemos ahora otras posibles ventajas de fabricar objetos capa a capa. A modo de prueba, a nuestro producto intentemos añadirle una nueva característica: un hueco en su interior, por ejemplo, para reducir el peso total de la pieza:

E intentemos aplicar nuestras tres conocidas metodologías de fabricación, siguiendo el mismo esquema anterior, para poder comparar los resultados:

Figura 27: Comparativa de intento de fabricación de un objeto hueco por diferentes tecnologías

En el caso de la fabricación conformativa resulta imposible fabricar un molde que genere un hueco perfecto (¿cómo? ¿suspendido?) en el interior de la pieza. Y aunque así pudiéramos hacerlo, no podríamos quitar el molde del interior de la pieza final.

Con métodos sustractivos no tenemos mejor suerte: una vez obtenido el contorno final de la pieza, no hay forma de eliminar el interior sin agujerear la pieza.

En ambos casos, por tanto, no queda otra opción más que fabricar este producto en dos o más piezas, que será necesario posteriormente unir, con el consiguiente coste y tiempo.

Sin embargo, con la fabricación aditiva, añadiendo capa a capa vemos que sí es perfectamente posible (al menos teóricamente, nótese que algunas tecnologías podrían tener problemas con un hueco cuadrado similar al dibujado) construir el objeto hueco de una sola pieza, con el consiguiente ahorro en tiempo y -muy probablemente- una mejor resistencia mecánica.

Hemos encontrado así una tercera ventaja de la impresión 3D: nos da acceso a nuevas geometrías, a figuras que antes eran totalmente imposibles de fabricar. En ocasiones, se habla también de geometrías imposibles para referirse a estos nuevos objetos fabricados de una sola pieza.

Un ejemplo clásico de geometría

imposible es intentar fabricar un objeto tan cotidiano como un silbato:

No existe forma alguna de hacer uno de una única pieza con los

procedimientos tradicionales. Sin embargo, podemos hacerlo todo (sí,

¡incluyendo la bolita interior!) con una única impresión en 3D, con el

consiguiente ahorro en mano de obra al no tener que ensamblar varias piezas.

No existe forma alguna de hacer uno de una única pieza con los

procedimientos tradicionales. Sin embargo, podemos hacerlo todo (sí,

¡incluyendo la bolita interior!) con una única impresión en 3D, con el

consiguiente ahorro en mano de obra al no tener que ensamblar varias piezas.

Este acceso a nuevas geometrías nos permite encontrarnos con diseños elegantes que solucionan problemas anteriormente muy complejos. Un gran ejemplo puede verse en The incredible shrinking antenna, https://3dprint.com/tag/3d-printed-antennas/ , la historia de cómo una avanzada antena de satélite anteriormente compuesta por más de 100 partes distintas pasó a imprimirse con una sola.

Otro ejemplo: el cinturón de seguridad de un avión es algo muy común y conocido por todos. Sin embargo, puede obtenerse un diseño optimizado con fabricación aditiva que pese menos de la mitad (de 155g a 70g). Puede parecer poca cosa unos simples gramos; pero para un Airbus 380 con una media de 850 asientos eso supone un ahorro de 72,5 Kg de peso durante toda la vida del avión, lo que a la larga supone un ahorro de ¡millones de litros de combustible!. Puede leer el detalle en The Saving project,

https://www.3trpd.co.uk/portfolio/saving-project-saving-litres-of-aviation-fuel/.

Y no sólo hablamos de ahorros en la fabricación o de propiedades (peso, resistencia, etc...) antes no alcanzables, sino también en muchas ocasiones de diseños de una gran belleza estructural.

A modo de resumen, tenemos pues ya identificada otra ventaja: el acceso a geometrías optimizadas:

- previamente imposibles

- con menor número de partes

- sin ensamblado y mejor mantenimiento

- con menos pasos de fabricación

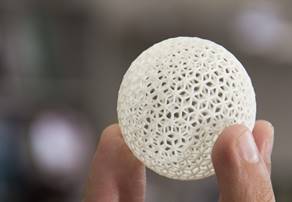

Galería 5: Ejemplos de “geometrías

imposibles:

Figura 28: Otra pieza imposible de hacer con moldes. Figura 29: Es imposible construir una esfera así con moldes.

(Foto: © Germán Martín) (Foto: Pixabay)

Figura 31: Cadenas impresas con los eslabones ya unidos entre sí. Figura 30: Una llave inglesa fabricada de una sola pieza.

(Foto: Pixabay)

(Foto: Pixabay)

Pero no hemos terminado ahí. Veamos que ocurre por ejemplo cuando analizamos el comportamiento de la fabricación aditiva frente a las economías de escala.

¿Qué son las economías de escala? Pues sencillamente a lo que nos lleva el hecho de que en algunos métodos de producción los costes fijos de fabricar algo (los costes que tenemos independientemente del número de unidades fabricadas) sean mucho mayores que los costes variables (los asociados directamente a fabricar una unidad más). Llevamos muchos años oyendo hablar de ello; por ejemplo, cuando quisimos hacer unas camisetas para la clase de fin de curso y resultó que prácticamente nos costaba lo mismo encargar 50 que 100. O fabricar una placa electrónica cuesta lo mismo que veinte. Y eso, ¿por qué? porque preparar las máquinas, hacer moldes, etc.. es la mayor parte del coste final. El hacer una unidad más es darle a la máquina en cuestión un par de minutos, con un coste mínimo.

Figura 32: Economías de escala en la producción “tradicional”.

Nos encontramos así con una gráfica como la de la figura. Los ahorros de las economías de escala hacen que el coste unitario baje exponencialmente según fabricamos más y más unidades. Esto ocurre así en casi todos los procesos industriales tradicionales, intensivos en maquinaria y preparación.

Sin embargo, en la fabricación

aditiva no ocurre así. Prácticamente nos cuesta lo mismo fabricar uno que

muchos. Es cuestión de mandar otra vez la orden de trabajo a la impresora 3D.

Se considera así que la impresión 3D no tiene economías de escala, quedando por

tanto una gráfica totalmente distinta, como puede verse.

Figura 33: ¿Economías de escala en la fabricación aditiva?

Esta es la gráfica teórica, pero en realidad esto no es totalmente exacto: sí que hay economías de escala en la fabricación aditiva (posibles mejoras en postproducción agrupando elementos, reutilización del procesado 3D, etc...), lo que ocurre es que son mucho menores que para otros esquemas de fabricación. En la práctica quedaría por tanto algo como una curva con menor inclinación. No obstante, se suele emplear directamente la primera, afirmando que la fabricación aditiva no tiene economías de escala de ningún tipo.

Figura 34: Economías de escala en la fabricación aditiva

¿Y qué más da que tenga o no economías de escala? Parece que incluso debería ser malo no tener economías de escala, ¿no? Se ve mucho más claro cuando comparamos ambas gráficas:

Figura 35: Comparativa de economías de escala.

En la zona gris de la gráfica (a la izquierda del corte entre ambas curvas) está la zona que nos interesa: es aquella en la que el coste unitario de la producción aditiva es menor que para la producción tradicional. Como puede verse, cuando el número de unidades es muy pequeño (una, dos, etc...) la diferencia de costes es muy significativa, hasta el punto de hacerla económicamente posible.

Queda así clara una nueva ventaja de la impresión 3D: es mucho más barato para series de fabricación corta (tamaño de lote reducido, incluso cercano a la unidad). Los analistas hablan así de dos nuevos fenómenos aportados por la fabricación aditiva:

a) La democratización de la producción. Es decir, hacer accesible la fabricación de determinados objetos a empresas o individuos que antes no lo hacían porque no tenían necesidad de fabricar un alto número de productos, y el coste de hacerlo para uno solo resultaba absolutamente prohibitivo. Esta es una de las claves del fenómeno “maker” del que hablaremos más adelante.

b) La personalización (“customización”) del producto, por cuanto que podemos cambiarlo y adaptarlo a las necesidades individuales de cada cliente. Ya no es imprescindible fabricar miles de unidades exactamente iguales y dar a cada cliente lo mismo para que resulte suficientemente competitivo en precio. ¡Podemos fabricar con el mismo coste uno a uno productos ligeramente diferentes adaptados a cada necesidad individual! En la misma línea, el “time to market” de un nuevo producto se reduce radicalmente.

Analicemos ahora cómo se comporta el coste unitario de fabricación conforme aumentamos la complejidad (geometría complicada) del producto. Hasta ahora, con las tecnologías tradicionales resulta obvio que cuanto más complejo sea el objeto a fabricar, mayor será el coste (mayor número de piezas, tratamientos adicionales para unirlas, múltiples moldes, pasos de fabricación en cadena, etc...), hasta llegar a un punto en que el producto es tan complejo que hacerlo es realmente caro.

Gráficamente, sería algo semejante a esto:

Figura 36: Coste por complejidad de producto en la producción “tradicional”.

En cambio, como ya hablamos antes, una de las grandes ventajas de la fabricación aditiva es precisamente su capacidad de hacer fácil las piezas complejas, de forma que el incremento de coste con la complejidad es mínimo:

Figura 37: Coste por complejidad de producto en la fabricación aditiva.

Comparando ambas curvas de coste, vemos claro que, cuanto mayor sea la complejidad, más interesará adoptar una estrategia de fabricación aditiva.

Figura 38: Comparativa de costes por complejidad de producto.

Algunos autores definen así la zona de la derecha de la curva como la de la “complejidad gratis”, puesto que el coste de complicar el producto es prácticamente despreciable.

Sigamos con nuestro análisis de los costes unitarios frente a otras variables, analizando ahora qué ocurre cuando es necesario entregar nuestro producto a un lugar lejano o aislado para su uso:

Figura 39: Evolución de los costes con la distancia.

Lógicamente, cuanto más lejos hay que llevarlo mayor será el coste. Y llegará un punto en el que los costes de transporte superarán con mucho el coste de fabricación.

En cambio, con nuestra nueva tecnología de fabricación aditiva ¿para qué necesitamos enviar el producto? Resulta más sencillo enviar nuestro modelo 3D (o las órdenes g-code directamente) y fabricar en el mismo lugar (o uno cercano) en el que el producto se va a consumir.

Figura 40:

Evolución de los costes con la distancia en la fabricación aditiva

Así, idealmente, los costes de

transporte serán cero, y nos dará lo mismo el lugar de consumo. En la práctica,

claro, no será totalmente invariable con la distancia (entre otras cosas, habrá

a lo mejor que enviar el material fungible, el sistema de impresión o retos

similares); pero lo que está claro es que los

costes de transporte serán en comparación irrelevantes en la fabricación

aditiva:

Si llevamos este concepto al extremo, aparece aquí una nueva figura: la del consumidor que se auto-abastece, produciendo lo que necesite consumir. A este nuevo jugador se le denomina prosumidor, y -de hecho- la gran duda es si al final todos nos convertiremos en prosumidores con futuras tecnologías de impresión 3D. Pero sin llegar a aceptar a corto plazo que tal cosa ocurra, lo que resulta innegable, y dedicaremos un capítulo a ello, es que la cadena de suministro (el viaje desde el fabricante hasta el consumidor) se va a ver totalmente alterado.

Finalmente, el adoptar una estrategia de fabricación aditiva nos trae otra ventaja que no es tan evidente: al “democratizar” la producción tendremos miles de potenciales diseñadores y fabricantes para un producto (esto obviamente puede ser también un problema, por la proliferación de competidores, pero ahora estamos hablando de ventajas). Pues bien, el hecho de que exista este número nos habilita el acceso a lo que se ha dado en llamar “inteligencia colectiva”: no porque las masas vayan a solucionar nuestro problema... sino porque entre los miles de individuos es posible que alguien dé con el diseño perfecto. Y ¿cómo hacemos que miles de personas trabajen para nosotros? en los últimos tiempos se ha generalizado la opción de lanzar un “reto” (challenge) a la comunidad en Internet, ofreciendo a cambio un premio en metálico. La ventaja de hacerlo así es que casi seguro nos costará mucho menos que diseñarlo internamente; y conseguiremos un buen resultado. Eso sí, costará luego mantenerlo en secreto, pero de eso hablamos en el próximo capítulo...

Resumen de las ventajas de la fabricación aditiva

I. Menor residuo = Menor coste e impacto en el medio ambiente

II. No necesitamos moldes = Menor tiempo de preparación:

a. Rapidez.

b. Menor coste de producción.

III. Geometrías optimizadas:

a. Previamente imposibles.

b. Con menor número de partes / sin ensamblado y mejor mantenimiento

c. Con menos pasos de fabricación.

IV. Permite producción de bajo volumen.

V. Rapidez de respuesta a variaciones.

VI. Democratización de la producción / Personalización.

VII. Complejidad “gratis”.

VIII. Cadenas de suministro más cortas -> “Prosumidores”

< Anterior | Contenido | Siguiente >