Capítulo 6: Aplicaciones

y ejemplos sectoriales

Aunque es imposible echar un

vistazo a todos los sectores en los que la impresión 3D está ya pegando con

fuerza, repasaremos algunas de las aplicaciones más importantes.

“El valor de una idea radica en el uso de la misma”.

Thomas Edison

Cuando aplicar una fabricación aditiva

En el capítulo dedicado a las ventajas de la fabricación aditiva, veíamos las distintas curvas de costes unitarios. Pues bien, si las analizamos en conjunto, podemos encontrar cuatro estrategias o motivos por los que empezar a aplicar la fabricación aditiva, basadas en las 3 gráficas:

Figura 46: Recordatorio: las curvas de coste unitario en la fabricación aditiva

I. Menor coste para un menor tamaño de lote, a su vez motivado por una de estas dos alternativas:

A. Posibilidad de tiradas cortas o incluso de una única unidad

B. Personalización del producto

II. Mejor producto

III. Mejora en la cadena de suministro

Veamos ahora cómo los distintos sectores están aplicando una (o varias a la vez) de estas estrategias empleando la impresión 3D como herramienta competitiva.

La primera aplicación de la estereolitografía, la primera tecnología de impresión 3D, fue precisamente hacer uso de la posibilidad de producir un único objeto a bajo coste. Los materiales con los que se hacía (las resinas fotosensibles) no eran normalmente el material deseado para el objeto final, pero fabricar un objeto a partir de un diseño preliminar en sólo unas horas (en lugar de semanas, como hasta ese momento) supuso un cambio radical.

Los ingenieros y diseñadores saben bien la diferencia entre tener un diseño en una pantalla a tenerlo entre las manos. Un prototipo preliminar con existencia física permite validar muchas propiedades y, especialmente, asegurar que el cliente verifica la calidad del producto esperado antes de la fabricación final.

Tan extendido estuvo el uso de la impresión 3D para el prototipado rápido en la industria que ambos términos son aún empleados como sinónimos en muchos casos, si bien poco a poco empiezan a separarse.

Actualmente, el prototipado rápido se emplea no sólo con estereolitografía, sino con todas las tecnologías de fabricación aditiva, aunque -como es lógico- son más usadas las tecnologías más baratas como la de extrusión de materiales. Y se emplea no sólo en sectores de diseño de caras piezas industriales como en sus inicios, sino que está extendido a un amplio abanico de sectores.

En definitiva, la experiencia de prototipado rápido permite mejorar el producto y acortar los plazos por:

a) La validación anticipada del diseño.

b) La reducción de errores en las fases previas a la fabricación.

c) La mejor comunicación de ideas dentro del equipo y con el cliente final.

d) La posibilidad de hacer múltiples iteraciones de fabricación, cuando antes se hacían apenas un par de ellas.

Cuando tenía 7 años leí por primera vez Tintín y el lago de los tiburones. En este cómic el profesor Tornasol muestra su último gran logro: una máquina capaz de reproducir cualquier objeto en tres dimensiones sin más que ponerlo en la máquina y pulsar un botón. Tan maravilloso invento despierta la codicia del enemigo de Tintín, Rastapopoulos, que ve en ella la posibilidad de hacer perfectas falsificaciones de obras de arte y forrarse con ello. Recuerdo perfectamente cómo me gustaba la idea de ser capaz de construir una máquina tan maravillosa, y durante mucho tiempo fantaseé con acabar siendo un famoso científico-inventor. Supongo que este hecho, entre otros muchos, influyó en mí para acabar estudiando ingeniería.

Lo que realmente no esperaba es que de alguna forma mis sueños infantiles llegara a verlos hechos realidad: ¡la impresión 3D ha hecho posible la copia hiper-realista de cualquier objeto! Como ya vimos, basta con un buen escáner de tres dimensiones para estudiar un objeto cualquiera, generar su modelo 3D y -tras el tratamiento adecuado- copiarlo en el mismo u otro material.

Así dicho, parece que la palabra “copia” no nos va a traer sino problemas, en un mundo como el actual en el que estamos permanentemente en lucha con las falsificaciones de objetos de marca y la descarga ilegal de música, libros, películas, programas y todo tipo de información digital.

Sin embargo, si lo pensamos bien, fue precisamente la facultad de copiar lo que posibilitó la aparición de la imprenta y la posibilidad de popularizar la lectura. Supongo que en la época no le haría ninguna gracia al propietario de una amplia biblioteca de manuscritos que, de repente, casi cualquiera pudiera leer sus historias igual de bien que él.

Pues bien, tomar un objeto singular y reproducirlo hace accesible al gran público el estudio cercano de cosas que antes estaban únicamente accesibles a unos pocos privilegiados.

En Febrero de 2011, The Economist llevaba en su portada la foto de un violín impreso en una impresora DMLS, con el título “Print me a Stradivarius” (Imprímeme un Stradivarius) como ejemplo de cómo la impresión 3D iba a cambiar el mundo. Lo más sorprendente para muchos es que el violín, fabricado en metal a diferencia del original, sonaba perfectamente.

Son muchas las aplicaciones de poder hacer una copia fiable, especialmente en el mundo del estudio. Por ejemplo, los restos fósiles -especialmente los de animales grandes como los dinosaurios- son escasos y delicados. El poder trabajar en una copia, permite a paleontólogos, investigadores y aficionados analizar y estudiar los distintos huesos y los posibles movimientos de las articulaciones sin temor a causar un daño irreparable.

Figura 47: Generación de una copia exacta de un fósil.

Podemos encontrar en Internet múltiples ejemplos similares. Así, en africanfossils.org encontramos un sitio que se define a sí mismo como un “laboratorio virtual con una espectacular colección de fósiles y artefactos encontrados en África”. En el mismo se invita a interactuar con los distintos objetos 3D de forma online o descargarlos e imprimirlos en 3D para estudiarlos con todo detalle. Una forma fantástica de acceder a detalles hasta ahora impensable.

En un caso parecido, en 2012 investigadores de la Universidad de Leicester en el Reino Unido decidieron escanear los restos del rey Ricardo III, descubiertos ese año por casualidad, y modelizarlos en 3D. Así, pudieron analizar en detalle posibles escenarios de su muerte (narrada entre otros por Shakespeare) sin miedo a dañar unos restos relativamente frágiles.

En una iniciativa muy similar, en Noviembre de 2014 el British Museum anunciaba que había realizado y liberaba modelos en 3D de objetos de sus principales colecciones para dar la opción de crear cada uno sus propias copias en casa (dentro de su iniciativa, “A museum of the world, for the world”). Por supuesto, no es posible con la tecnología actual hacer las copias en piedra, marfil o hueso (por decir algunos de los materiales más comunes de los objetos en museos), pero eso no quita que sea una opción muy atractiva especialmente para estudiantes y amantes de la Historia. Al fin y al cabo, ¿a quién no le gustaría tener la piedra Rosetta en casa?

Figura 48: Una copia hecha en PLA por el autor de la figura del rey del conocido ajedrez de Lewis, del siglo XII, que se conserva en el Museo Británico. Éste y otros muchos modelos del museo están accesibles en https://sketchfab.com/britishmuseum/models

Otro ejemplo de la utilidad de una copia perfecta es, por supuesto, su aplicación a la medicina. Hablaré posteriormente en detalle de la aplicación de la fabricación aditiva al sector sanitario, pero es importante mencionar aquí que la copia permite la impresión 3D de órganos (y no sólo de huesos, sino de todo el organismo, incluyendo tumores) para la planificación quirúrgica y la enseñanza a estudiantes: podemos ahora probar diferentes opciones previamente a la operación en sí, lo que es muy relevante en operaciones complejas.

Por supuesto, la posibilidad de copiar tiene un lado negativo: en el futuro será casi imposible mantener diseños en exclusiva, por muy complejos que sean. Incluso sin considerar la facilidad de copiar un modelo 3D en formato digital, siempre es posible generar una copia a partir de un objeto original. Eso incluirá, por supuesto, la copia de objetos a los que antes se tenía difícil acceso, tales como armamento o tecnología militar, aspectos estos que comentaremos al hablar de seguridad.

Cuantas veces se nos ha caído al suelo un objeto cotidiano que teníamos en casa (un pequeño electrodoméstico, un juguete, un adaptador, una clavija, cualquier cosa de plástico) y nos hemos encontrado con que se le había roto un pequeño trozo. Hasta ahora, nuestra primera opción era intentar pegarlo lo mejor que pudiéramos. Y, como siempre, las cosas suelen romperse donde más molesta (por ejemplo, en la pestaña que mantiene dentro las pilas de un aparato) y no es nada fácil que nuestra chapucilla casera funcione. Así que sólo queda la opción de llevarlo a alguna tienda para intentar arreglarlo, pero la respuesta suele ser que, desgraciadamente, ¡ya no quedan piezas de ese modelo!.

Internet ha posibilitado que ahora podamos ampliar nuestra capacidad de búsqueda de piezas de repuesto a casi cualquier lugar del mundo. Eso sí, además de tardar tiempo en buscarlas, enviarlas no nos saldrá gratis. Así las cosas, la opción que se acababa tomando era la de comprar un aparato nuevo.

Otra clarísima aplicación de las tiradas cortas (o simplemente unitarias) que ha hecho posible la fabricación aditiva es precisamente la capacidad de hacer nuestras propias piezas. Aún hay que tener conocimientos tecnológicos para hacer un modelo en 3D de una pieza rota e imprimirlo en casa, pero además de ser una solución para los manitas, veo perfectamente un futuro a medio plazo en el que la tienda de la esquina sí sea capaz de escanear/generar/descargar esa pieza que necesitamos en sólo unos minutos.

Figura 49: Una pieza de repuesto fabricada por el autor. Seguro que ni se imagina para qué.

Por supuesto, una cosa son los repuestos en casa para el usuario final y otra muy distinta para los fabricantes y empresas industriales. Es indudable que actualmente se emplea una gran cantidad de espacio y dinero en almacenar piezas de repuesto de múltiples máquinas y productos. La impresión 3D nos permite sustituir todo ese inventario físico por uno digital, sin coste alguno, e imprimir aquello que vayamos necesitando justo en el momento que lo necesitemos.

Los arquitectos llevan muchos años intentando mostrar y validar la excelencia de sus diseños a sus clientes mediante la construcción de maquetas. La producción de una buena maqueta podía llevar semanas e incluso meses; se hacía de una forma absolutamente artesanal y se dependía de la habilidad de unas pocas personas.

Las tecnologías de fabricación aditiva son capaces de producir modelos de arquitectura con todo detalle y en todo tipo de materiales. Puesto que además actualmente la práctica totalidad del diseño arquitectónico se hace en programas de ordenador, es posible generar una maqueta de un nuevo diseño en cuestión de minutos. Esto supone una auténtica revolución en el sector, porque facilita enormemente la comunicación con los clientes y asegura con rapidez la viabilidad y cumplimiento de necesidades de cada proyecto.

Pero no sólo eso, la posibilidad de repetir de forma rápida y sencilla una maqueta, permite hacer múltiples variaciones de un mismo proyecto, desde el primer día del mismo hasta que el proyecto ya está finalizado; incluyendo, por supuesto, geometrías complejas que antes no era nada sencillo -o directamente imposible- de representar.

Figura 50: Ejemplos de generación de maquetas en minutos.

No termina aquí la cosa, puesto que la tecnología de fabricación aditiva está ya empleándose no sólo en las maquetas, sino en la construcción de edificios completos. Al fin y al cabo, materiales como hormigón, cemento, etc, pueden manejarse en un estado viscoso como si fuera material de una impresora de extrusión. El concepto es exactamente el mismo. En Mayo de 2016 se fabricó la primera oficina impresa en 3D en Dubai, Emiratos Árabes Unidos, con el proyecto “Office of the Future”.

Figura 51: “Office of the Future”: Oficina impresa en 3D en Dubai, inaugurada en Mayo de 2016 como el primer edificio de su clase. Puede verse el detalle de su construcción en www.officeofthefuture.ae © neatgroup via Twenty20 http://twenty20.com/neatgroup

El primer puente peatonal creado con tecnología de impresión 3D está en la localidad madrileña de Alcobendas, con una longitud de unos doce metros, donde se inauguró en Diciembre de 2016. Se trata de un puente impreso en hormigón diseñado por el Instituto de Arquitectura Avanzada de Cataluña (IAAC).

Es de esperar que en un corto plazo grandes máquinas de fabricación aditiva formen parte del panorama en un entorno de construcción junto a grúas y excavadoras.

Figura 52: El primer puente peatonal impreso en 3D. (Foto: © Germán Martín)

Finalmente, se puede también emplear la fabricación aditiva para la fabricación de detalles de ornamentación finales (por ejemplo, gárgolas) añadidos sobre el proyecto una vez construido.

En este caso, lo que busca la industria es la capacidad de hacer tiradas muy cortas y al mismo tiempo de una geometría compleja. Por un lado, podemos atender a los gustos del cliente; por el otro, podemos construir unos objetos de un diseño antes sólo posible en el ordenador.

Además, emplear la fabricación aditiva tiene la ventaja de poder realizar pruebas en materiales baratos (plástico, cristal, etc...) antes de fabricar el objeto final en materiales caros (oro, titanio, etc...).

Ejemplos de objetos decorativos fabricados en

3D

Figura 53: © Copyright Tdhster | Dreamstime.com Figura 54: © Copyright Mari1408 | Dreamstime.com

http://www.dreamstime.com/tdhster_info

http://www.dreamstime.com/mari1408_info

Es aún muy incipiente el impacto de la fabricación aditiva en el mundo de la moda, pero ya pueden verse sus posibles 3 grandes áreas de aplicación:

1. Fabricar vestidos y complementos con geometrías “imposibles”.

2. Fabricar vestidos totalmente personalizados, adaptados a cada cliente.

3. Fabricar modelos exactos del cliente, para emplearlos de maniquíes sobre los que probar nuevas prendas.

En 2016, la compañía Nike anunciaba una alianza con HP para “acelerar aún más su capacidad de adaptar productos de alto rendimiento para ayudar a los atletas a alcanzar su máximo potencial”. Se trata pues de una iniciativa de emplear la tecnología de impresión 3D de HP al prototipado rápido de material deportivo, desde zapatillas hasta cascos, pasando por bolsas y todo tipo de accesorios.

Figura 55: Moda

impresa en 3D. Foto ©

sashapritchard via Twenty20 http://twenty20.com/sashapritchard

En nuestra tercera curva de coste veíamos cómo la fabricación aditiva es mucho más barata si hay que transportar algo lejos. Pero ¿qué ocurre si ni siquiera podemos transportarlo? Algo similar es lo que ocurre en las misiones espaciales: una vez lanzadas es muy costoso o directamente imposible transportar un nuevo objeto.

El coste por kilogramo enviado al espacio depende, lógicamente, del cohete empleado para hacerlo. Pero incluso en los casos más económicos hablamos de miles de dólares.

Por otro lado, es obvio que necesitamos llevar piezas de repuesto por si ocurre algún problema; pero claro, llevar un repuesto de todo lo que se pueda romper aumenta en gran medida el peso. Una solución es pues llevar una impresora 3D y los diseños y materiales requeridos para fabricar los repuestos únicamente cuando sean necesarios. Ya les hubiera gustado tener una impresora así a los astronautas de la misión Apolo XIII.

La fabricación aditiva es por tanto un área de mucho interés para la investigación espacial. En el año 2014 la NASA envió una impresora 3D a la Estación Espacial Internacional (ISS) y fabricó allí el primer objeto impreso en el espacio.

Figura 56: La impresora 3D instalada en la ISS, dentro de la cámara de microgravedad.

Fuente / Image credit: NASA

Cuando hablamos de fabricación aditiva en el espacio tenemos que distinguir entre fabricar dentro de una nave (el ejemplo de la ISS) o fabricar directamente fuera de la misma. En el primer caso hablamos de hacerle la vida más fácil a los astronautas haciendo repuestos, herramientas, etc. En el segundo y aún más difícil caso, hablamos de la posibilidad de crear estructuras complejas en el exterior (por ejemplo, satélites). Las grandes estructuras complejas son difíciles de almacenar y llevar a bordo, y además hay que ensamblarlas. Si podemos fabricarlas directamente donde las necesitamos se facilita mucho el trabajo.

El problema, claro, es que imprimir directamente en el espacio exterior es más complejo: hacen falta materiales e impresoras mucho más resistentes. Y hay que tener en cuenta también el tema de los residuos. Diferentes experimentos se están llevando a cabo actualmente para posibilitar la impresión en el vacío espacial, como SpiderSat, o the Refabricator.

En definitiva, la fabricación aditiva ofrece a la exploración espacial el potencial de:

- Reducir el tamaño de los vehículos de lanzamiento, al aligerar la necesidad de transportar repuestos, reduciendo su coste.

- Fabricar las estructuras en el espacio, en lugar de transportarlas.

- Posibilitar el diseño de materiales y geometrías que no han sido nunca creadas antes, que funcionen bien en un entorno de gravedad cero, pero no en la Tierra.

Conscientes de la gran oportunidad abierta, la NASA lanzó en 2017 el “3D-Printed Habitat Challenge”, un reto público a la comunidad para idear la forma de enviar materiales y equipos de fabricación que posibiliten la construcción de hábitats en la Luna o Marte.

Sin llegar a los elevadísimos costes de enviar un kilogramo de material al espacio, cada kilo de más en un avión cuesta dinero. Dicho de otra forma, cada kilo que aligeremos supone un ahorro importante. Así, una aplicación directa de la fabricación aditiva es la creación de piezas no totalmente sólidas, variando su proporción de relleno (infill) de forma que mantengan su forma y todas sus propiedades mecánicas pero disminuyendo su peso. Esta estrategia se aplica especialmente en los elementos estéticos, cajetines, etc.

También es posible emplear la impresión 3D para crear objetos con menor número de piezas como forma de mejorar sus propiedades al mismo tiempo que se reduce el coste de ensamblado. General Electric emplea ya esta tecnología para fabricar componentes, incluso empieza ya a hacerlo para motores de avión. Es significativo señalar también que al mismo tiempo ha hecho uso de lo abierto de esta tecnología para lanzar su propio reto a la comunidad para buscar diseños más ligeros que los existentes, en otro ejemplo de acceso a la “inteligencia colectiva”.

Como podemos también imaginar, en un automóvil ahorrar en el peso del vehículo supone un ahorro, aunque no tan importante como en el caso anterior.

La cosa cambia, por supuesto, si en vez de un automóvil normal hablamos de un fórmula 1, donde se estima que el ahorro de 1Kg de peso es de más de 100.000 dólares, sector en el que se buscan ya esos ahorros de peso, empleando la fabricación aditiva en la producción de algunas piezas, por ejemplo en el sistema de refrigeración, así como en la generación de prototipos.

En el sector automovilístico en general se usa ya la fabricación aditiva para distintos elementos como parachoques, adornos exteriores, válvulas y bombas de fluido, etc. En un futuro es de esperar que se aplique también a elementos más estructurales como la suspensión o la electrónica.

Está aún por ver su aplicación para hacer coches individualizados a las demandas del cliente, pero parece claro que será pronto una opción, al menos en los elementos más decorativos o externos del vehículo. Entre la automatización y la impresión 3D en poco tiempo pediremos nuestros automóviles “a la carta”.

La distancia entre la fabricación y el consumo no sólo puede ser física, sino también lógica: en una emergencia humanitaria, sobre el terreno, el caos es importante y las posibilidades de acceso a muchos útiles elementales es limitada. En los países del tercer mundo las carreteras y vías de comunicación son malas y muy escasas, por lo que solicitar un repuesto de algo que se ha roto puede tardar semanas o incluso meses.

Field Ready (fieldready.org) es una ONG cuyo objetivo es precisamente la ayuda logística sobre el terreno, empleando la tecnología para resolver los problemas localmente. En su sitio de Internet pueden encontrarse múltiples ejemplos de la impresión 3D y su aplicación en estos casos.

Algunos de los objetos que pueden imprimirse en 3D sobre el terreno y que resultan de mucha utilidad son, por ejemplo:

a) Conectores de tuberías, dispensadores de agua, grifos, cobertura para letrinas, etc...

b) Útiles médicos, máscaras de oxígeno, pinzas, contenedores para desechos,...

c) Rótulos, señales, etc...

d) Clavijas para tiendas de campaña.

e) Utensilios para comida, tales como vasos, cucharas, etc...

f) Silbatos, instrumentos musicales, juguetes, herramientas de enseñanza

g) Organizadores de cables, bobinas, fundas para conectores.

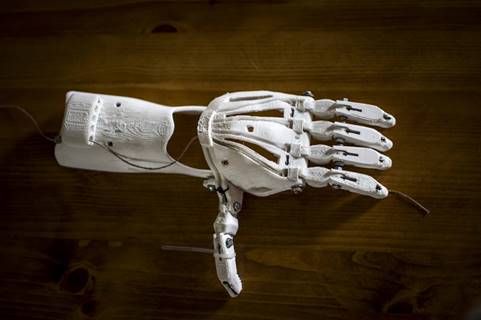

En Diciembre de 2011 Ivan Owen, un artista especializado en efectos especiales, subió un video a YouTube. En él, Ivan mostraba una mano gigante controlada por hilos que había hecho para uno de sus muñecos. Entre los centenares de personas que vieron su video estaba Richard Van As, un carpintero sudafricano que había recientemente perdido los dedos de una mano en un accidente. Richard contactó por correo a Ivan y le pidió que diseñara una prótesis específica para su caso. Durante un tiempo trabajaron juntos en remoto tratando de resolver el problema, usando piezas ya disponibles en tiendas e intentando encontrar un diseño óptimo, lo que no era nada fácil. Pero cuando contactó con ellos la madre de un niño en Sudáfrica que también necesitaba una prótesis, se dieron cuenta de que su caso sería aún más difícil, porque al ir creciendo el niño necesitaría a su vez ir adaptando el diseño a los cambios de su cuerpo.

Ivan Owen empezó a dedicar más y más esfuerzo a investigar sobre fabricación de prótesis, y así encontró en Internet la historia del cabo John Coles, un militar que había perdido una mano en un accidente de artillería, y de cómo un dentista, el doctor Robert Norman, le había hecho una prótesis en el año 1845 que le permitió llevar una vida normal durante más de 30 años. Este diseño del siglo XIX, confeccionado con huesos de ballena y cables de metal, estaba accesible en el sitio de la Librería Nacional de Australia y dio a Ivan los detalles que le faltaban para conseguir hacer un diseño totalmente funcional.

El éxito de su colaboración se disparó cuando empezaron a emplear impresoras 3D, lo que les permitió personalizar por completo el diseño y adaptarlo a cada caso particular. Y ello con un coste de la prótesis mínimo, especialmente si lo comparamos con lo que costaba entonces fabricar algo similar, del orden de miles de dólares.

En lugar de patentar su diseño,

decidieron hacerlo público y subir los objetos 3D a Thingiverse en el

año 2013, con la idea de que quién quisiera pudiera reutilizarlo gratuitamente

para sus propios fines. Al poco tiempo, Jon Schull, profesor del Rochester Institute

of Technology, conoció la historia y creó un grupo dedicado a voluntarios

que empleasen sus impresoras 3D a fabricar prótesis gratis para quién lo

necesitara. Nació así la comunidad e-NABLE, que desde entonces ha

fabricado miles de manos artificiales, accesible en su página enablingthefuture.org.

Figura 57: Una mano protésica fabricada en una impresora 3D. (Foto: Pixabay)

Es ésta una historia de solidaridad y de éxito de la tecnología de impresión 3D, que nos muestra la gran aplicación de la misma al futuro de la medicina. Hasta ahora todas las prótesis se diseñaban para resolver el problema de una forma genérica (por ejemplo, una muleta) o personalizada a las necesidades de un individuo pero con un altísimo coste. Al cambiar la necesidad de una serie larga de fabricación, podemos crear todo tipo de objetos como implantes o prótesis específicamente diseñados para cada caso y con un coste mucho menor. En el caso de las manos artificiales, hablamos de 30-40 euros, varios órdenes de magnitud inferior a lo que costaban hasta ahora, 5.000-8.000 €.

En este sentido, sin lugar a dudas el mayor éxito de la estereolitografía ha sido la fabricación de audífonos, de los que actualmente la práctica totalidad (>96%) se fabrican así. ¿Por qué? Por las múltiples ventajas que se unen en este caso:

Tradicionalmente el proceso era largo

y laborioso, comenzando por tomar un molde del oído del cliente a partir del

cual se hacía a su vez un negativo y se procedía a fabricar con moldes el nuevo

audífono. Finalmente, había que montar las piezas y asegurar un terminado suave

y pulido del conjunto. Todos estos pasos para que luego, en un porcentaje muy

alto, el usuario final del audífono lo rechazara y vuelta a empezar el proceso.

La impresión 3D no sólo ha reducido los costes de fabricación de una forma significativa al acortar muchos de los pasos (sin moldes, sin ensamblado de piezas, y además la estereolitografía produce objetos con acabados muy suaves), sino que también ha reducido las tasas de rechazo al emplearse ahora escáneres 3D que modelan el oído del cliente con mayor precisión.

La posibilidad de la personalización en la impresión 3D nos permite dar una solución específica a cada problema de cada paciente individual. Así, por ejemplo, la tecnología se emplea para la impresión de huesos artificiales, que duplican perfectamente la forma, el tamaño e incluso el peso del original, para garantizar el éxito del implante. Esto es especialmente relevante en casos para los que antes no había una solución, como puede ser implantar una nueva mandíbula. Con el tiempo, es de esperar que la práctica totalidad de implantes sean así, totalmente personalizados a cada paciente.

Pero hay también otras aplicaciones

de la fabricación aditiva en medicina: al abaratarse los costes de fabricación

pueden producirse modelos de casi cualquier órgano o situación que luego se

empleen en la práctica clínica o quirúrgica. La posibilidad de que nuevos

estudiantes de medicina tengan a su alcance múltiples modelos equivale a

decenas de años de práctica con anterioridad.

Otra importante aplicación es la capacidad de confeccionar modelos específicos de pacientes para la planificación quirúrgica, que reducen el tiempo de una operación compleja. Ahora puede planearse el detalle de una operación (dónde y qué cortar, reemplazar, etc...) y prácticamente hacer un simulacro de la misma antes de realizarla, lo que a la postre reduce el tiempo de cirugía y la posibilidad de errores.

También en los últimos años se han

llevado a cabo diversas investigaciones farmacológicas orientadas a producir en

el futuro medicamentos personalizados

mediante impresión 3D. En concreto se trabaja en impresoras 3D que fabrican

medicamento a base de polvo, cambiando la estructura en función de la posología

del medicamento recetado a cada paciente; o en comprimidos tan personalizados

capa a capa que hagan dosificaciones distintas en función del tiempo. Asimismo,

también se buscan opciones más atractivas en la presentación de medicamentos,

especialmente relevantes en su aplicación para niños.

La dentadura de un ser humano le identifica individualmente. Esto quiere decir, claro, que cada una es totalmente única, y por tanto, cualquier problema requiere una solución personalizada. Lógicamente, la impresión 3D tiene mucho que decir en cuanto a personalización se refiere: puentes, coronas o dientes artificiales están ya siendo fabricados.

Pero hay también otras aplicaciones de la fabricación aditiva en la salud dental, como pueden ser todo el material para ortodoncia. O las guías para intervenciones complejas: en aquellos casos, por ejemplo, que se requiera un alto nivel de precisión al realizar una perforación, están ya muy en uso guías personalizadas de resina confeccionadas para cada paciente que mejoran en gran medida el porcentaje de éxito en este tipo de intervención.

Sin terminar de salirnos del campo de la medicina, la aplicación de la fabricación aditiva a materiales biológicos nos eleva el listón de sus aplicaciones a límites casi de ciencia ficción, en el encuentro de la ingeniería y la biología.

En estos casos, lo que se emplea es el concepto de añadir material poco a poco (normalmente con tecnologías de impresión 3D syringe extrusion, “extrusión de jeringuilla” o similares) pero con la particularidad de que el material es biológico. Así, se ha conseguido ya la impresión de piel y tejidos en general, con el claro objetivo de “fabricar órganos” de todo tipo según sean necesarios.

La idea es emplear células madre cultivadas, que se utilicen a modo de bio-material de impresión, para la creación bajo demanda de órganos que puedan reemplazar a los originales mediante trasplante; la parte mecánica no plantea ya complicación, sino que el auténtico reto está en la parte del material, la biológica. La investigación actual se centra en replicar la estructura, complementando el material biológico con otros materiales. Según algunos expertos, la creación de órganos de alta complejidad como un hígado o un corazón aún llevará más de 10 años, aunque otros afirman que la creación de riñones completamente artificiales es algo ya muy cercano.

Puesto que muchos componentes alimenticios pueden encontrarse en un estado viscoso que se adhiere y solidifica al enfriarse, es relativamente sencillo aplicar las técnicas mecánicas de la impresión 3D a la creación de comida.

El principio es, naturalmente, el mismo: ir añadiendo capas de material (comida en este caso) hasta conseguir el producto final. Después de todo, esta es la función básica de una manga pastelera tradicional.

Así, es muy conocida ya la impresión 3D de chocolate, para construir todo tipo de figuras. En general, cualquier producto que conste de un sólo ingrediente en estado viscoso (por ejemplo, pasta, caramelo o masa para hacer galletas) puede usarse en una impresora de extrusión de jeringuilla sin ningún problema.

Figura 60: Esquema de una impresora alimentaria

Para cuando el producto es más complejo, se aplica una estructura similar a la de la figura: los distintos ingredientes se mezclan en una, dos o más mezcladoras en las proporciones adecuadas. El cabezal que distribuye el material a imprimir se mueve en las direcciones adecuadas para depositarlo en el punto exacto construyendo capa a capa la comida.

Estamos también en los primeros pasos de la fabricación de comida elaborada, pero es un campo que a largo plazo tiene un gran recorrido.

A Winston Churchill se la atribuye la

siguiente frase en 1932: “Debemos escapar de lo absurdo de criar un pollo

entero para comer la pechuga o el ala, y sustituirlo por el crecimiento de

estas partes por separado en un medio adecuado”

Pues bien, estamos ya relativamente cerca de alcanzar este punto: en 2013 se presentó en Londres la primera hamburguesa de carne cultivada in vitro. Mark Post, profesor de la Universidad de Maastrich, presentó una hamburguesa que costó unos 300.000 euros, basada en el cultivo de células madre de bovino y su crecimiento artificial. Según avance esta biotecnología, en combinación con la impresión 3D, nos llevará a la auténtica impresión de comida animal sin necesidad de criar y matar animales.

Según avanzan las opciones de impresión multi-material, se hace más posible fabricar componentes electromecánicos mediante fabricación aditiva en su totalidad. Esto introduce nuevas posibilidades en el diseño y fabricación de aparatos electrónicos.

Se han ido encontrando ya varias opciones para la fabricación de conductores mediante impresión 3D, incluyendo las famosas “tintas conductoras”, basadas en nanomateriales o el uso del grafeno.

La posibilidad de hacer todo el producto, incluyendo la electrónica, en una sola fase disminuye enormemente los costes de ensamblaje de aparatos eléctricos, lo que abriría la puerta a realmente hacer una personalización a nivel de circuito de las funcionalidades de un producto. Hace también posible avanzar un paso más en la miniaturización de aparatos, al no necesitar cajas ni tornillos para la parte electrónica.

Otra alternativa muy prometedora es la opción de hacer circuitos impresos en cualquier superficie en lugar de -como hasta ahora- en el plano, lo que nos proporcionará la posibilidad de crear nuevos y complejos diseños y la optimización de las dimensiones todo tipo de aparatos, área en la que destacan -de nuevo- prótesis eléctricas o todo tipo de electrónica de la llamada “vestible” (wereable), ya que podremos hacer el diseño totalmente en base a la funcionalidad del mismo y no en las exigencias del proceso de fabricación.

El concepto de Internet de las cosas, IoT por sus siglas en inglés, aparece como el nombre a que se refiere la tendencia actual de ir interconectando más y más objetos cotidianos que nos rodeen con Internet. Lámparas, termostatos, persianas, calderas, puertas, aparatos de aire acondicionado, etc. han sido los primeros dentro de la llamada domótica, pero la aparición de múltiples sensores (de consumo eléctrico, temperatura, humedad, luz, pH, etc.) de tamaño y coste muy reducidos junto con la electrónica de conexión a redes wi-fi cada vez más económica hacen que estemos pensando en un mundo en el que habrá millones de objetos conectados, desde todos los electrodomésticos de casa (cafetera, lavadora, nevera, etc...) hasta medicinas o libros, que nos permitan controlarlos desde nuestro móvil estemos donde estemos.

¿Qué tiene que ver esto con la impresión 3D? Mucho: se trata de un área de múltiples oportunidades para inventores y pequeñas empresas, en la que la impresión 3D permite una innovación barata y rápida de prototipos y soluciones que de otra manera nunca verían la luz. Y si imprimimos directamente la electrónica, mucho más, claro.

La fabricación aditiva nos aporta geometrías complejas que permiten poner unas baterías o un conector wi-fi donde antes era imposible.

La impresión 3D tiene también una gran aplicación en el entorno educativo: por un lado, las impresoras baratas permiten su uso en clase por parte de los alumnos, acercándoles conceptos de ingeniería y creación de objetos en tres dimensiones que antes quedaban muy lejanos. Por otro lado, la posibilidad de prototipado rápido y copia de objetos permite a los estudiantes acceder a interesante material de estudio; ya vimos que los estudiantes de medicina pueden acceder a modelos impresos de cualquier órgano del ser humano, pero podemos pensar en muchos otros ejemplos:

I. Estudiantes de química imprimiendo modelos 3D de las estructuras moleculares.

II. Estudiantes de matemáticas pueden imprimir funciones o soluciones espaciales, ayudando a su comprensión.

III. Estudiantes de arquitectura y diseño imprimiendo obras ya conocidas o las suyas propias.

IV. Estudiantes de biología, generando modelos de organismos, células, virus, etc...

V. Estudiantes de mecánica, imprimiendo sus propias piezas y engranajes.

VI. Estudiantes de historia, estudiando sus propias copias de objetos históricos.

La lista es prácticamente interminable. La continua reducción de precios tanto en las impresoras como en los materiales, junto con la aparición de paquetes de software mucho más sencillos de usar hacen que el empleo de impresoras 3D en las aulas sea cada vez más y más frecuente.

De toda la vida ha existido gente con ganas de fabricar objetos con sus propias manos: manitas, artesanos, ingenieros, artistas, inventores, etc... Sin embargo, en el año 2005, y al abrigo del lanzamiento de una nueva revista (MAKE Magazine) se produjo un fenómeno de catálisis y unión de los amantes del DIY (el Do It Yourself, o hágalo usted mismo), que comenzaron a auto-denominarse makers, y a su movimiento, el movimiento Maker.

Su filosofía es sencilla: desde los orígenes el ser humano tuvo la necesidad de hacer cosas: sus herramientas, su comida, su ropa. El desarrollo de la humanidad y la innovación ha venido de la mano de ese hacer; en la sociedad actual, en cambio, el hombre no tiene necesidad de hacer, sino que puede comprar todo hecho. Sin embargo, el hombre sigue teniendo en su naturaleza ese deseo de hacer cosas.

Ha sido la combinación del acceso a nuevas tecnologías baratas como los microcontroladores Arduino, o los miniordenadores Raspberry Pi junto con la aparición de las miles de páginas de Internet dedicadas a compartir tutoriales de cómo fabricar algo lo que ha terminado de convertir el movimiento maker en un fenómeno mundial.

Entre estas tecnologías, para cualquier Maker destaca la impresión 3D: el sueño de cualquier aficionado, tener su propia fábrica en casa. Recuerdo hace años, cuando uno tenía que reciclar las cajas de plástico y objetos a su alrededor, o buscar desesperadamente “algo parecido a esto” en las tiendas para hacer realidad un diseño. Hoy día, basta con hacerlo en una herramienta CAD e imprimirlo; y compartir un diseño o mejorar/reutilizar algo que ya ha hecho otro está al acceso de cualquiera. La fabricación aditiva está ya totalmente ligada a este fenómeno.

Los makers siguen siendo aficionados, entusiastas, ingenieros o estudiantes, pero sobre todo lo que son más que nada es un nuevo camino de innovación, que une entre sí a una gran comunidad de gente curiosa y creativa.

Para aquellos interesados en el tema, recomiendo el libro “Free to Make” de Dale Dougherty, fundador de la revista Make.

Hasta ahora hemos visto aplicaciones en las que se empleaba únicamente fabricación aditiva. Sin embargo, aunque sea posiblemente una de las aplicaciones con menos glamour, la creación de moldes (o en general, la aplicación mixta de tecnologías de fabricación aditiva, conformativa y sustractiva) es probablemente una de las que más fácilmente pueden adoptarse y que tiene un gran impacto en la producción.

La inyección de plásticos en moldes se emplea en muchísimos sectores para muchísimos productos, siendo casi el ejemplo típico de producción en masa barata. En estos casos, típicamente, lo que cuesta es fabricar un molde (en metal) que aguante miles de iteraciones del proceso de inyección. La creación de este molde es una tarea larga y laboriosa.

Para tiradas muy largas, fabricar los moldes con una impresora 3D no parece la mejor opción. Pero para tiradas cortas (50 - 100 -200 piezas fabricadas) sí puede ser una excelente opción, combinando la agilidad y la posibilidad de personalización de la impresión 3D con el bajo coste de la inyección de plásticos.